Что такое SLA печать?

В этой статье будут рассмотрены основные особенности SLA-печати, специфика применяемых в процессе смол, а также перспективы и основные сферы использования данной технологии (в частности у нас).

SLA

Стереолитография - технология 3D-печати запатентованная еще в 1986 году, принцип которой заключается в отверждении жидкого фотополимера лазерным УФ-излучением. Фотополимерная печать применяется, когда необходимо изготовить деталь с мельчайшими элементами геометрии (тонкие стенки, небольшие отверстия, рельеф материалов и т.д.), обеспечить высокую детализацию, а также получить такое качество поверхности, которое было бы максимально отражало спроектированную 3D модель.

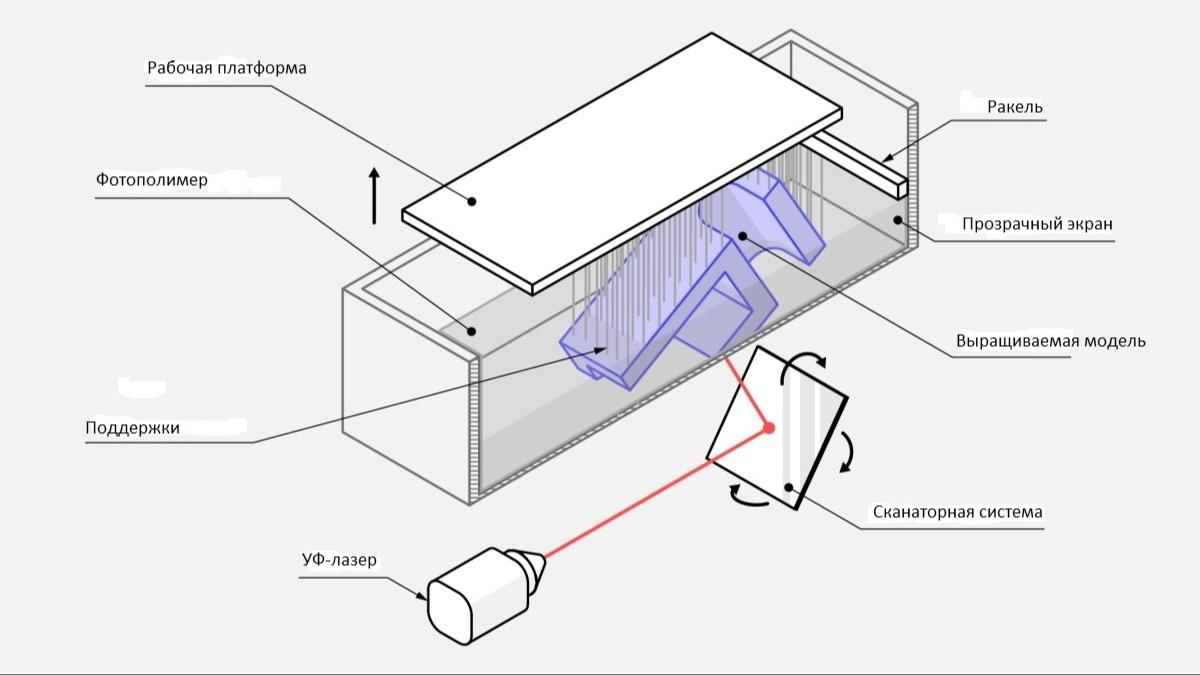

Принцип работы SLA 3D принтера

Источник УФ-излучения находится под рабочей платформой. Данный способ предполагает выращивание детали снизу вверх. Рабочая платформа опускается в самый низ ванны, оставляя зазор перед дном, равный толщине одного слоя. По завершении печати слоя, платформа поднимается, и слой отрывается от дна ванны. Далее платформа снова опускается вниз для печати следующего слоя. И так слой за слоем будет повторяться до тех пор, пока модель не будет полностью напечатана.

Такая технология чаще всего применяется для создания:

Фигурок и миниатюр;

Косплей крафта;

Ювелирных изделий;

Медицинских изделий;

Процесс подготовки модели

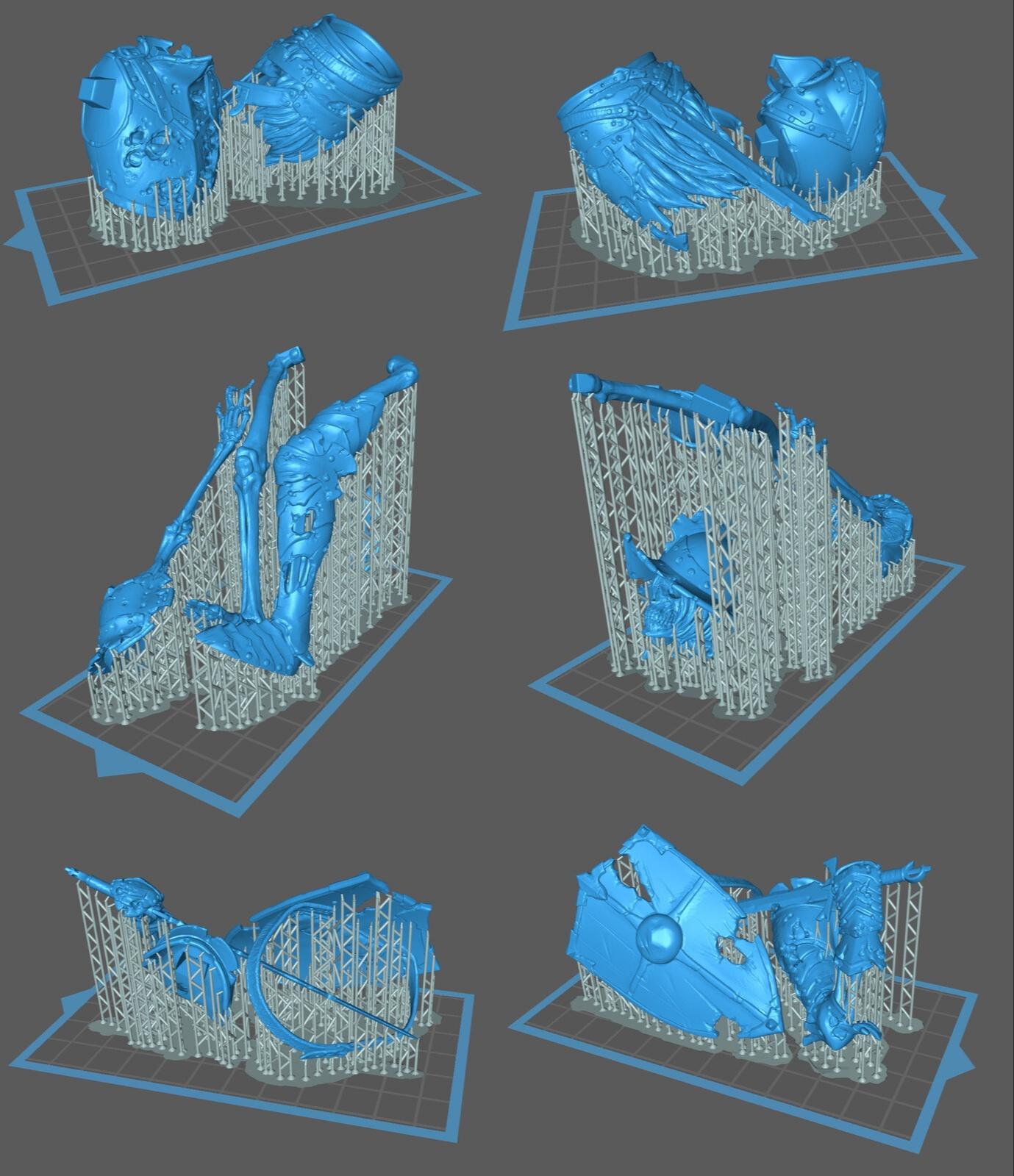

Все модели для печати нарезаются послойно в слайсере. Загружаем модель, расставляем поддержки, задаем множество параметров таких как: толщина слоя, время засветки, скорость, подъема платформы, отрыва и т.д. и софт формирует файл с действиями для принтера. В принтер заливаем смолу. Перед началом печати надо убедиться, что все поверхности принтера находятся в идеально чистом состоянии — даже малейшая пыль спровоцирует искажения и дефекты на модели которая печатается с точностью (даже не до миллиметров) до микрон!

Постобработка моделей

В SLA печати эта тема особо актуальна и обширна, о ней можно написать отдельную статью и даже не одну. Для ознакомления расскажу вкратце:

Промывание деталей - после печати на модели остается слой жидкой смолы, а если фигурка полая, то еще и на внутренних стенках. Даже если оставить изделие на рабочем столе незастывший фотополимер не стечёт с модели полностью, он под воздействием солнечных лучей начнет полимеризоваться (твердеть) и испортит фактуру напечатанной модели, поэтому ее необходимо промыть изопропиловым спиртом.

Удаление поддержек - можно до или после дозасветки модели (мы предпочитаем до, пока изделие более эластичное). Поддержки удобно отделять при помощи небольших кусачек или, если они достаточно тонкие, просто срезать скальпелем.

Дополнительная засветка - после удаления излишек смолы и поддержки, модель может быть немного мягкой, так как фотополимер еще не достиг своих максимальных значений по прочности и твердости. Для завершения полимеризации смолы необходимо ее дозасветить. Можно конечно выставить готовое изделие на улице и ждать солнечной погоды, но мы используем специальные УФ-камеры.

Шлифование - нужно убрать все дефекты и неровности поверхности. С наждачкой и гравером на перевес приступаем выравнивать всё и вся до идеала. После того как сняли верхний слой мы еще раз засвечиваем модель под УФ.

Окрашивание - финальная стадия. Грунтуем, окрашиваем и лакируем. Процесс крайне долгий: Грунт- 24 часа сохнет - краска 1 часть - сохнет - краска 2 часть - сохнет... лак - 24 часа сохнет - 2 слой лака - 24 часа сохнет - 3 слой лака - 24 часа сохнет.... Итого уже неделя прошла на самую простую модель. Более сложные изделия могут окрашиваться и пару месяцев.

Основные материалы:

Стандартные

Смолы хорошо подходят для изготовления декоративных моделей. Они достаточно прочные и твердые для изготовления миниатюр, мастер моделей, фигурок под покраску или макетов, но их прочности обычно недостаточно для функциональных изделий.

Прозрачные

Смолы идентичные по характеристикам со стандартными, но имеют оптическую прозрачность. Так же ввиду своей прозрачности имеют сложности и особенности печати.

Усиленные

Это полимеры с улучшенными характеристиками - например высокая термостойкость или ударная прочность. Некоторые производителя называют их ABS, другие по своему. Из них можно изготавливать функциональные прототипы, инженерные модели и т.д.

Гибкие

Изделия из таких смол будут похожи на силиконовые или резиновые. Зачастую называются Flex смолами. Такие фотополимеры позволяют получить гибкие и прочные функциональные изделия, стойкие к разрывам.

Стоматологические смолы

В самом начале своего существования фотополимерные принтеры заняли место незаменимых помощников в стоматологической отрасли, поэтому в ассортименте многих фирм, изготавливающих фотополимерные смолы, есть материалы, специально предназначенные для использования стоматологами.

Особые

Прогресс не стоит на месте и появляются все больше интересных и особенных смол.

Как пример: на одной из 3D выставок наткнулся на керамическую смолу. По виду, характеристикам и составу напоминающую натуральную керамику.

Итог

SLA печать - дорогостоящий и очень трудозатратный процесс. На выходе можно получить максимальную точность и детализацию в изделии. В подарок к нему идет полный спектр обработки: от шлифовки до покраса, но и результат будет просто фантастический!